+86-519-83387581

Analisando o mecanismo operacional de precisão de equipamento de enrolamento fotoelétrico automático de roll-to-roll

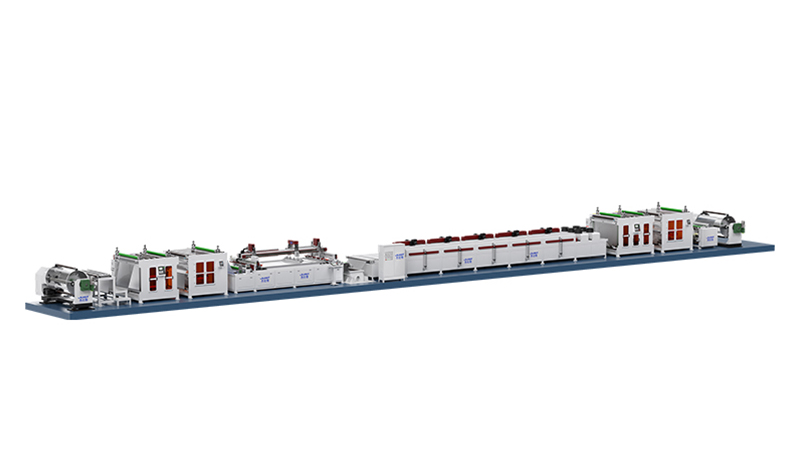

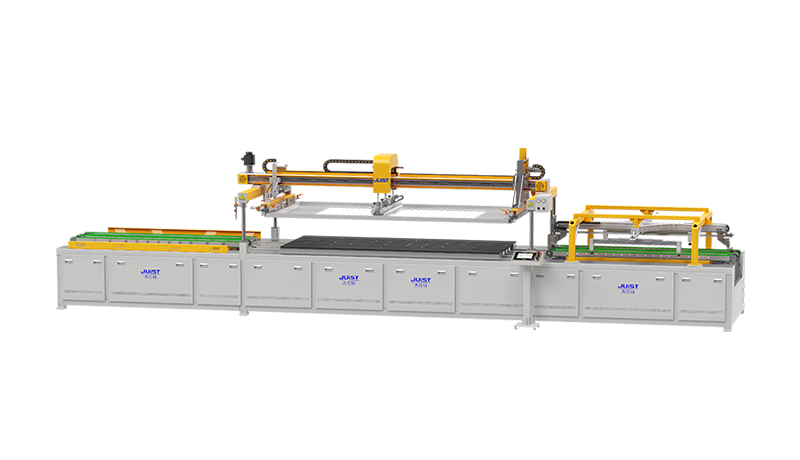

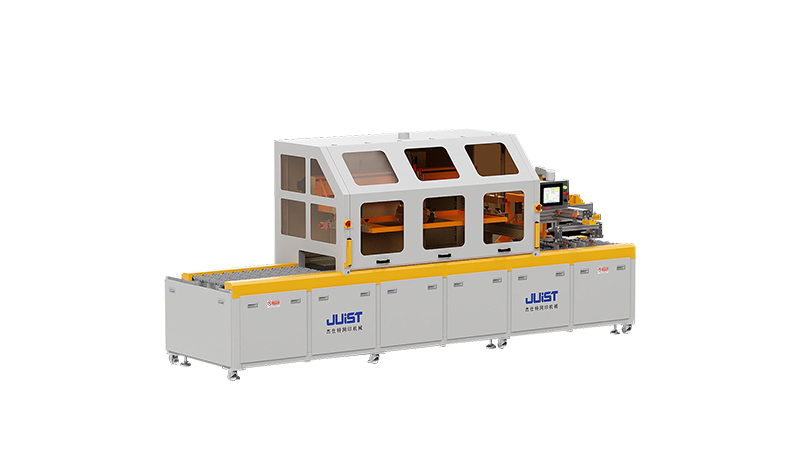

A operação de Equipamento de enrolamento fotoelétrico automático Roll-to-roll Representa um balé meticulosamente orquestrado de engenharia de precisão, fundamentalmente dependente da tecnologia de detecção fotoelétrica para obter transporte não destrutivo e de alta precisão e posicionamento de materiais de filme flexíveis. Após o início, a unidade de desenrolamento dispensa suavemente o filme do substrato, que navega por uma série de rolos de guia de controle de tensão. Esses atuadores funcionam como os pontos de extremidade neurais do sistema, monitorando e fazendo micro-ajustes perpetuamente para a tendência do material, garantindo sua estabilidade inabalável durante todo o processo de trânsito. Os sensores fotoelétricos atuam como os olhos vigilantes do aparelho; Eles emitem e recebem sinais de luz para detectar com precisão a posição da borda do material ou as marcas de registro predefinidas, convertendo esses dados em tempo real em sinais elétricos de volta ao sistema de controle central. Operando como o cérebro, o sistema de controle processa essas informações rapidamente e emite comandos, impulsionando os motores de servo de precisão para realizar a correção instantânea do caminho e a sincronização da velocidade. Isso garante que o material seja enrolado em um rolo perfeitamente uniforme na unidade de retrocesso. Todo o processo é caracterizado por um alto grau de automação, garantindo a produção contínua e a qualidade consistente do produto.Abordando desafios operacionais comuns: diagnósticos e soluções eficazes

Apesar de seu design sofisticado, o equipamento pode encontrar problemas típicos durante operação prolongada e contínua. O desvio orientador da Web é um mau funcionamento relativamente frequente, geralmente decorrente de lentes de sensores contaminadas, desvio de sensibilidade ou desalinhamento dos rolos de guia mecânicos. Os operadores devem limpar rotineiramente os sensores, recalibrar sua linha de base de detecção e inspecionar o alinhamento de todos os rolos de guia. A flutuação da tensão apresenta outra preocupação significativa, pois a tensão instável pode causar rugas ou alongamentos materiais. A causa raiz pode ser a degradação do desempenho dos freios/embreagens em pó pneumático ou magnético, ou uma falha no feedback do sensor de tensão. A inspeção sistemática e a calibração desses componentes de execução e detecção são necessários durante a manutenção. O enrolamento inadequado, que afeta a estética do produto e pode levar ao desperdício de materiais, geralmente está relacionado ao desvio radial excessivo do eixo de rebobinagem ou ao desgaste das peças de transmissão. Implementando um cronograma de manutenção preventiva regular, substituindo os componentes gastos e garantindo que o equilíbrio dinâmico de todos os elementos rotativos sejam etapas cruciais para evitar esses problemas.Maximizando o potencial do equipamento para melhorar a saída geral da linha de produção

O desbloqueio de toda a capacidade produtiva de equipamento de enrolamento fotoelétrico automático de roll-to-roll requer uma abordagem dupla com foco na otimização do processo e na integração do sistema. Otimização profunda dos parâmetros operacionais-como definir com precisão o gradiente de tensão entre desenrolar e retroceder com base nas características do material, combinar a velocidade ideal da linha e ajustar a sensibilidade à resposta do sistema de correção fotoelétrica-pode reduzir significativamente o resíduo do material e a configuração do tempo durante as startups e rolam mudanças. A integração do equipamento no sistema de execução de fabricação de uma fábrica (MES) ou plataforma IoT permite o monitoramento em tempo real do status do equipamento, eficiência da produção e métricas de qualidade do produto, fornecendo dados inestimáveis para a tomada de decisão gerencial. Além disso, o treinamento especializado para operadores é fundamental. Técnicos qualificados podem realizar mudanças de maneira mais rápida, identificar possíveis problemas de forma proativa e intervir de maneira eficaz, minimizando assim o tempo de inatividade não planejado e garantindo um fluxo de produção suave e eficiente.Métricas de avaliação crítica para selecionar equipamentos de enrolamento automático de alta qualidade roll-to roll

A seleção de uma máquina de enrolamento automática roll-to-roll que atenda a demandas específicas de produção requer uma avaliação abrangente. A estabilidade e a confiabilidade do equipamento devem ser a principal prioridade, refletida na escolha dos componentes principais e na rigidez geral e na precisão da usinagem da estrutura mecânica. Um quadro robusto e um sistema de transmissão de precisão formam a base física para operação estável a longo prazo. A sofisticação e a facilidade de uso do sistema de controle são igualmente críticos. Um sistema com uma interface intuitiva de sexo-máquina (HMI), suporte para armazenamento de receitas de múltiplos materiais e funções de diagnóstico abrangente pode reduzir significativamente a complexidade operacional e aumentar a eficiência da manutenção. A compatibilidade e a faixa ajustável da máquina determinam sua amplitude de aplicação. É essencial verificar se as capacidades do equipamento em relação à largura do material, na faixa de espessura e no diâmetro máximo de diâmetro alinhado com os planos de produtos atuais e futuros. Finalmente, o suporte técnico do fabricante e a capacidade de serviço pós-venda constituem uma métrica macia vital. Resposta técnica imediata e suprimento confiável de peças de reposição são indispensáveis para garantir que a linha de produção continue a gerar valor.Explorando práticas de aplicação inovadoras dessa tecnologia no campo eletrônico flexível

O valor da tecnologia de enrolamento fotoelétricos automáticos de roll-to-roll é profundamente demonstrado no campo da fabricação flexível de eletrônicos. Aqui, processa vários materiais de substrato flexível precioso, como poliimida ou filmes de poliéster transparentes, com eficiência e consistência excepcionais. É integrante para quase todos os principais processos na fabricação de placas de circuito impressas flexíveis (FPCBs)-desde a gravação precisa de camadas vestidas de cobre até a laminação precisa dos filmes de cobertura protetora e, finalmente, ao enrolamento do produto acabado. Sua capacidade orientadora de alta precisão garante que os padrões de circuito em nível de mícrons permaneçam perfeitamente alinhados durante a laminação de várias camadas, enquanto o controle estável de tensão impede que os circuitos frágeis quebrem ou deformem durante o transporte. Além do FPCBS, essa tecnologia serve como um processo fundamental para fabricar produtos de ponta, como displays flexíveis, tags RFID e células solares de filme fino, permitindo a criação de numerosos dispositivos vestíveis e pontos de extremidade da IoT e mostrando um imenso potencial de aplicação. .