+86-519-83387581

O delicado equilíbrio de controle de pressão

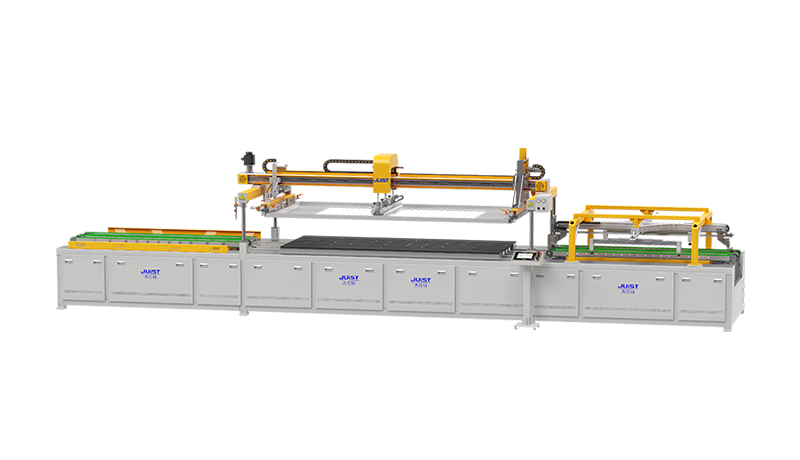

Na operação do Máquina de laminação de fita de vidro fotovoltaica automática , pressão é um fator crucial. Afeta diretamente a integridade do vidro fotovoltaico e a força de ligação entre a fita e o vidro. A pressão excessiva se tornará o "culpado" da rachadura de vidro fotovoltaico, especialmente na borda ou na área fraca do vidro. A pressão excessiva excederá sua tolerância, causando rachaduras ou até mesmo ruptura completa, o que não apenas aumenta os custos de produção, mas também afeta seriamente a vida de segurança e serviço dos módulos fotovoltaicos. Por outro lado, se a pressão for muito pequena, o ar entre a fita e o vidro não poderá ser efetivamente removido, resultando em lacunas na superfície de ligação, o que, por sua vez, afeta a firmeza e a vedação da ligação e pode causar penetração de vapor de água a longo prazo, danificando o desempenho das células fotovoltaicas.

Portanto, é crucial encontrar o "ponto dourado" do controle de pressão. Isso geralmente requer uma consideração abrangente com base nas características da viscosidade do material de fita utilizado (como EVA, Poe, etc.), a espessura do vidro fotovoltaico e a força esperada da laminação. As modernas máquinas de laminação totalmente automática são geralmente equipadas com sensores de pressão avançados e sistemas de controle inteligentes, que podem ajustar automaticamente a pressão de acordo com os parâmetros predefinidos para garantir que cada laminação possa alcançar o melhor efeito.

A arte do controle do tempo

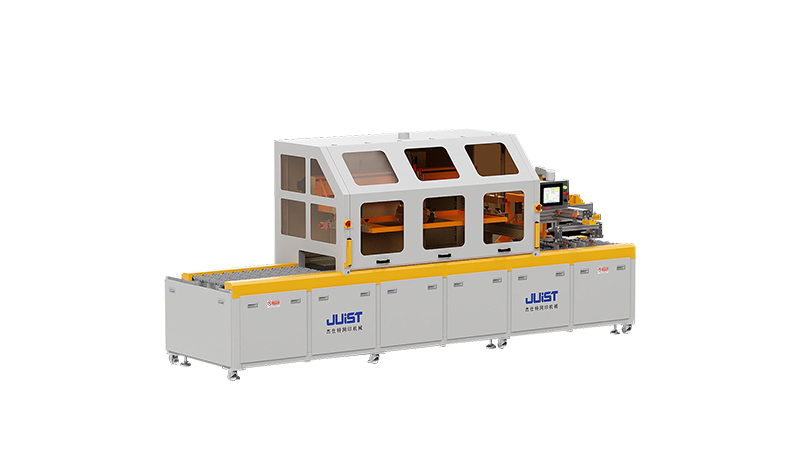

O tempo de laminação também é um fator que não pode ser ignorado. Está diretamente relacionado ao grau de cura do adesivo, ao aperto da superfície de ligação e à precisão geral do componente. Se o tempo de laminação for muito curto, o adesivo pode não ser totalmente curado, a força de ligação é insuficiente e pode se soltar devido à vibração durante o processamento ou transporte subsequente. Pelo contrário, se o tempo de laminação for muito longo, embora possa garantir que o adesivo seja totalmente curado, também pode causar compressão excessiva da fita, afetando sua resiliência e capacidade de tamponamento e até causando micro-danos à superfície do vidro fotovoltaico, afetando o desempenho óptico.

Para alcançar o melhor efeito laminado, o tempo de laminação deve ser ajustado finamente de acordo com as características de cura da fita, a temperatura ambiente e o ritmo geral da linha de produção. Algumas máquinas de laminação totalmente automáticas de ponta também possuem funções de aprendizado adaptativo, que podem otimizar continuamente o tempo de laminação com base em dados históricos e feedback em tempo real para garantir que cada laminação possa alcançar o melhor estado.

Prática científica da configuração de parâmetros

Na operação real, para definir com precisão a pressão e o tempo da prensa de fita de vidro fotovoltaica totalmente automática, é necessário primeiro entender completamente os parâmetros de desempenho dos materiais e equipamentos utilizados. Isso inclui, mas não se limita à faixa de tipo, espessura e viscosidade da fita, material, espessura e resistência das características do vidro fotovoltaico e a pressão máxima, a pressão mínima, a precisão do ajuste da pressão, o método de aquecimento e a faixa de controle de temperatura da prensa.

Em segundo lugar, através da prensagem experimental em pequena escala, ajuste gradualmente os parâmetros de pressão e tempo, observe e registre os efeitos prementes em diferentes combinações de parâmetros, incluindo força de ligação, qualidade da aparência, eficiência da produção etc. Com base nesses dados, a curva de relacionamento com qualidade de tempo de tempo de pressão pode ser desenhada para encontrar a combinação ideal de parâmetros.

Finalmente, os parâmetros ótimos verificados são inseridos no sistema de controle da imprensa para realizar um processo de produção automatizado e padronizado. Ao mesmo tempo, é estabelecido um mecanismo regular de inspeção e calibração para garantir a operação estável a longo prazo da imprensa e manter a consistência da qualidade premente.