+86-519-83387581

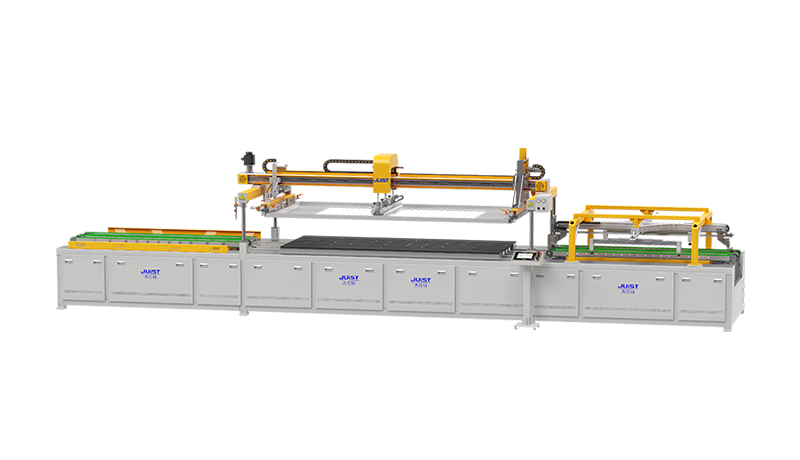

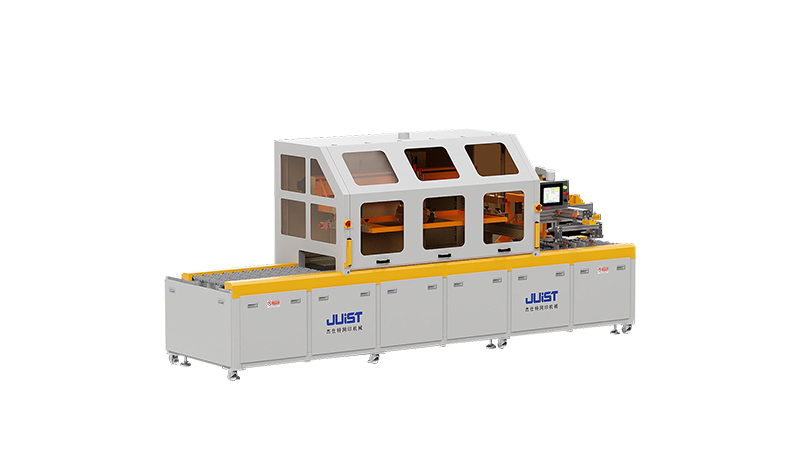

Na indústria de processamento de vidro, Assim, Assim, Assim, Assim, as máquinas de serigrafia desempenham um papel indispensável. Quase todos os tipos de processamento de vidro requerem o uso de uma impressora de tela. Dependendo das necessidades específicas de aplicação, as máquinas de impressão de vidro podem ser categorizadas em seis tipos principais:

Embora essas máquinas sejam parte integrante da produção, vários problemas de qualidade podem surgir durante o processo de impressão. Os problemas comuns incluem padrões ou linhas que aparecem borradas, distorcidas, pontilhadas, irregulares nas bordas, lascadas ou elevadas. Para enfrentar esses desafios, é essencial examinar as seguintes causas em potencial:

1. Estabilidade do quadro da tela

Se o quadro da tela não for fixado com segurança, poderá causar desalinhamento durante a impressão, levando a padrões distorcidos ou linhas pouco claras. Garantir que o quadro esteja firmemente instalado é crucial para manter a precisão da impressão.

2. Distância entre tela e substrato

A lacuna entre a tela e o substrato deve ser ajustada com precisão. Uma lacuna muito grande pode resultar em impressões borradas, enquanto uma lacuna muito pequena pode impedir que a tinta se espalhe uniformemente. O espaçamento adequado garante resultados ideais de impressão.

3. A nivelamento da superfície do substrato

A qualidade da superfície do substrato afeta diretamente o resultado da impressão. Superfícies irregulares podem causar bolhas de ar, padrões desiguais ou impressões distorcidas. Sempre verifique se o substrato está plano antes de iniciar o processo de impressão.

4. Ângulo entre rodo e substrato

O ângulo do rodo afeta a pressão aplicada durante a impressão. Ângulos incorretos podem levar a distorções, especialmente em detalhes finos. O ajuste ao ângulo correto garante aplicação suave e uniforme de tinta.

5. Pressão de impressão uniforme

A pressão consistente durante a impressão é essencial. Pressão desigual ou força excessiva podem levar a transferência insuficiente de tinta ou padrões irregulares. Além disso, controlar a velocidade de movimento do rodo e evitar pausas ou reimpressões na mesma área é fundamental para manter a consistência.

6. Consistência de tinta adequada

A viscosidade da tinta desempenha um papel fundamental na qualidade da impressão. A tinta excessivamente fina pode resultar em impressões pouco claras, enquanto a tinta excessivamente espessa pode não passar pela malha da tela de maneira eficaz, causando padrões embaçados ou quebrados. Verifique se a tinta está misturada à consistência adequada.

7. Compatibilidade entre tinta e malha de tela

O tamanho das partículas de tinta deve corresponder à contagem de malha da tela. Se as partículas forem muito grandes para uma tela de alta malha, a tinta lutará para passar, resultando em impressões subpartas. Escolher a tinta certa para sua tela é essencial.

8. Velocidade de secagem e condições ambientais

Velocidade excessivamente rápida de secagem de tinta, especialmente em ambientes ventosos, pode causar entupimento prematuro da tela, levando a impressões incompletas. Manter um ambiente de trabalho controlado e garantir a secagem oportuna de tinta pode evitar esses problemas.

9. secagem de agentes de limpeza

Depois de lavar a tela ou reformular um substrato, quaisquer agentes de limpeza ou solventes residuais que não secaram completamente podem comprometer a qualidade da impressão. A secagem adequada é uma etapa vital no processo de preparação.

Diagnosticando e resolvendo problemas

Quando confrontado com problemas de qualidade na impressão da tela, consulte os pontos acima para identificar a causa raiz. Analise cada fator sistematicamente e aplique as medidas corretivas apropriadas. Além das etapas operacionais descritas, vários fatores externos-como tensão da tela, distância ideal da tela-substrato, preparação da tela, tratamento de superfície do substrato e formulação de tinta-também podem afetar significativamente a qualidade da impressão da tela.

Ao adotar práticas padronizadas, gerenciamento meticuloso e ajustes técnicos precisos, você pode melhorar significativamente a qualidade da impressão da tela e garantir um produto final sem falhas. Isso não apenas melhora a eficiência da produção, mas também aumenta a satisfação do cliente, estabelecendo sua marca como líder no setor de processamento de vidro. Se você ainda tiver alguma dúvida, não hesite em entrar em contato com a equipe profissional da Juist para obter assistência: sales@juistmac.com